[罗戈导读]在供应链行业内,VMI(Vendor Management Inventory),中文就是“供应商管理库存”,这个名称简直已经“家喻户晓”,甚至到“臭名昭著”。

[罗戈导读]在供应链行业内,VMI(Vendor Management Inventory),中文就是“供应商管理库存”,这个名称简直已经“家喻户晓”,甚至到“臭名昭著”。

在供应链行业内,VMI(Vendor Management Inventory),中文就是“供应商管理库存”,这个名称简直已经“家喻户晓”,甚至到“臭名昭著”。

说“家喻户晓”,因为VMI在最初概念提出的时候,大家对协同和双赢的理念还比较陌生,然后加上在链主型汽车行业和零售业中大量的应用,让从业者为之而兴奋,似乎找到了解决供应链上下游协同的真理了。于是各个行业,各个企业,都跃跃欲试。

尤其是做采购岗位的,不搞定几个供应商去实现VMI,在他们的职业生涯里,似乎都是丢脸的事。而这个世界上往往就是人多了,事情就会变形,加上对于VMI的一知半解,更有利益的冲突,VMI逐渐或者在大部分时候,成为企业把库存甩锅给应商的一个既有理论又有实践支持的工具,这就变成看谁腕儿大,一旦企业腕儿大,这就造成了VMI的“臭名昭著”。

就是可惜了很多腕儿小的供应商,被迫承担着更多的库存,因为一方面自己家里要备库存,以确保及时可以补货进VMI仓库;另一方面还要承担VMI仓库里的库存和各种操作费用。最关键的是,这些客户的需求波动以及内部运营一塌糊涂,自己都不知道怎样管理库存,却强迫供应商隔着千山万里,用excel统计出的滞后的不准确的数据,来进行VMI管理。

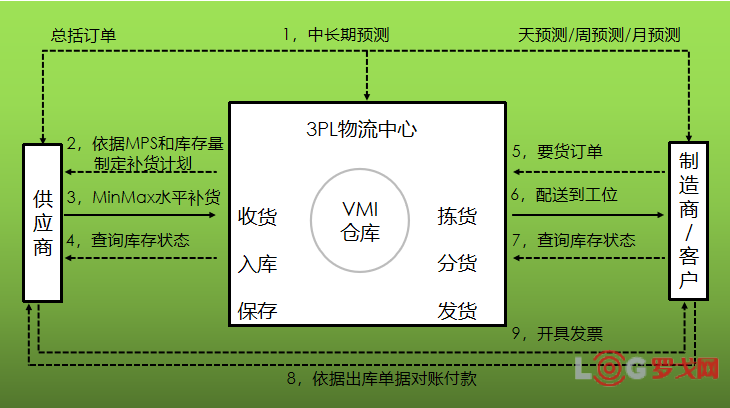

上面这张图,基本上对于VMI操作包含的要素进行了所有的界定,归纳起来就是如下5条,如果上VMI之前,能够一一回答和界定清楚,那么这个VMI项目就可以成功一半以上了;反之,就是在为VMI的“臭名昭著”做贡献。

1, 自己和供应商信息交互:VMI的总括订单,也就是总体forecast,如何分享给供应商的?谁在做,什么样的频次?

2,VMI仓内信息设置:VMI仓内物料的Min-Max,如何设置的? 多久更新一次?

3,供应商和VMI仓信息交互:供应商补货进VMI,如何补货的?通过buyer的订单?还是通过Min-Max看板自行补?

4,VMI仓和产线需求的交互:是周/天call料,还是按照工单call料/JIT call 料,哪些是其他形式、什么形式的call料?依据的哪些信息来进行call料?

5,自己计划、采购和仓库及生产的信息交互:什么频次、什么内容、什么痛点的交互?

上面讲的流程要素,如果一定选择一个关键点,那就是技术角度的Min-Max设置,有些人搞了所谓的VMI,结果库存是按采购员自主按经验按想法进行补货,不是今天这个来料太多导致爆仓入不了库,就是明天那个来料库存接近消耗完毕也没人去管。

所以通常的做法,都是进行Min-Max设置,这个设置方法并没有什么独特的地方,和企业自己储备库存的设置方法并无太大区别,不过是补货提前期会有一点变化。

1,企业自己储备库存:补货提前期=供应商生产周期+运输周期+上架周期+补货频率

2,VMI储备库存:补货提前期=运输周期+上架周期+补货频率

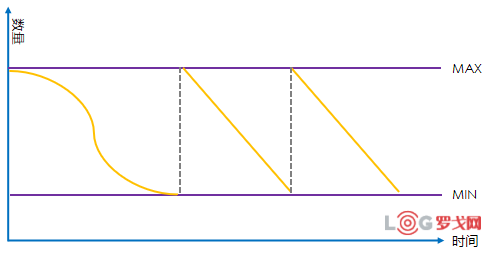

二者备库的库存消耗趋势都是如下图。

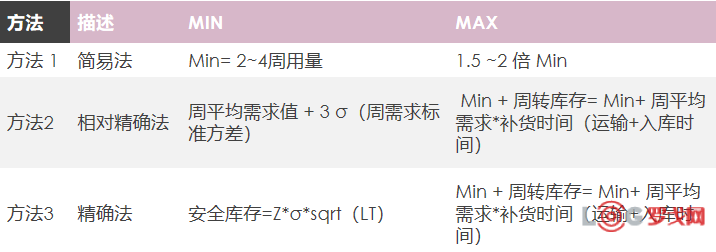

那么究竟Min-Max如何设置呢?一般来说有如下三种方法。

特别要提的是第一种方法,虽然非常简易,实际是很多企业在日常经营中摸索和归纳出来的方法,并不是拍脑袋的算法。

对于刚开始进行VMI合作的公司来说,可以进行尝试。而如果是那些数据非常充分、统计计算人员也比较富裕的公司,可以尝试用使用比较精确的第三种方法。

既使供应商主动或者被动的愿意配合,其实并不是所有的物料都适合进行VMI,有些物料强行推进VMI本质上就是对社会资源的浪费,对产业链的伤害。这里参照我上一篇文章《两个维度三个建议告诉你安全库存该怎样设置和管理》中提到RUS-ABC双维度,如下9宫格中的部分区域物料才是最佳推荐成为VMI范围的物料。

理解了VMI流程要素、Min-Max设定规则,并不能一劳永逸,还要保持一个动态的调整和关注,这里我归纳出以下注意点。

1, 需求数字的及时分享给供应商;

如果不能及时提前分享,至少分享供应商生产周期1.5倍时间长度以外的需求预测,不管是否准确,都要分享。因为你不分享,供应商那里只有更不准确更不靠谱的、只能靠猜测的信息。

当库存水位低于补货点,而且你的需求大幅度上涨,要进行补货的时候,供应商压根就补不起库存。然后就是鸡飞狗跳的催货,不知道这个时候VMI流程究竟是个负担还是个自欺欺人的帮助。

2, 监控周(平均)需求量的动态变化;

Min-Max的设定,除开计算公式的选择,很重要的一条是平均需求量,不能设定好了,永久不变,也不能随时变化。我个人也是建议,既然选择了RU-AB类物料,理论上除非极端情况就不应该随时变化,同样上条注意点,一个季度或者供应商生产周期1.5倍时间长度左右做一次调整是有必要的。

如果实在意外情况导致需求变化太大,我建议直接PTO(订单采购)来拉动交付到生产算了,这段时间这颗料别再进入VMI仓流程。

3,监控补货时间稳定性(从供应商生产完成到入库上架的时间);

这对于精确算法情景,以及VMI仓和供应商距离很远情况下,要特别注意。

4,Max不宜太小,也不宜太大;

这一条不用多说,因为太小了补货频次太高,导致供应商直接运输和操作费用较高;太大一则占用有限的仓储空间,另外也增加了供应商的资金成本。

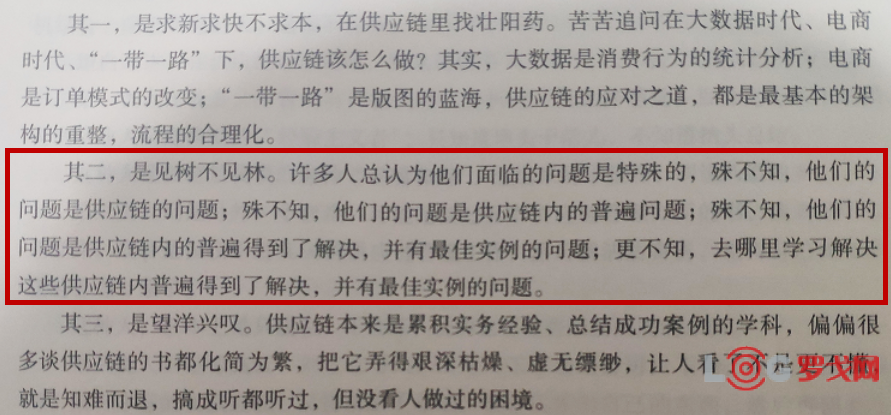

最后,总结下就是,对于无论VMI还是其他供应链管理技术和流程,我就经常在工作中听到,很多人觉得自己的供应链管理很特殊,比如自己的产品特殊、自己的企业特殊、自己的管理特殊,这些可能是自己做不好的借口而已。

这世界上哪有什么纯粹的理论,不过都是在实践中成功经验进行的总结。就像牛顿说自己发现万有引力,那是站在前人/巨人的肩膀上实现的,并不是牛顿自己坐在苹果树下,凭空创造和独创的。

借用如下施云《供应链架构师》中的序言(前可口可乐CEO点评)来回答或者教育这些人可能是再好不过了。

“京东服务+”洗衣中央工厂招商、3C上门安装/维修招商

2815 阅读

嘉诚国际发布2024年年报:营收13.5亿元,归母净利润为2.05亿元

2599 阅读

深圳拟扩大试点物流、环卫功能型无人车运营,加速产业规模化进程(附编制说明等下载)

2538 阅读这家老牌物流巨头被收购,9亿美元交易值不值?

2135 阅读即将年营收超3000亿元、迎来8.66万名新员工,这家物流巨头面临最大风险

1611 阅读京东外卖重点推广39城

1428 阅读京东,为外卖骑手缴纳五险一金!

1265 阅读普洛斯中国2024年表现稳健强劲,卓越运营助力新经济势能攀升

1212 阅读丰巢与菜鸟破壁合作 菜鸟寄件可选“到柜寄”默认顺丰承运

1089 阅读菜鸟出席世界邮政和快递美洲会议,国际物流服务受全球市场认可

1070 阅读