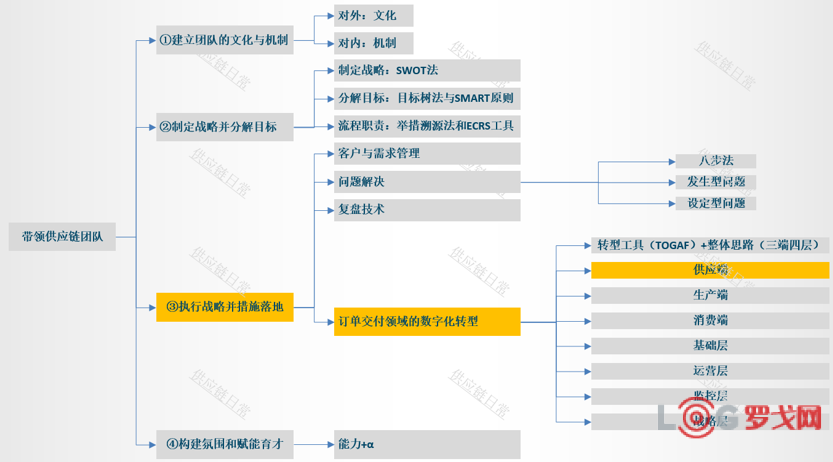

如何带领一个供应链团队,总共分4大步骤:建立团队的文化与机制、制定战略和目标、执行战略并措施落地、构建氛围和赋能育才。

在执行战略并措施落地板块,上期和大家分享了数字化转型工具和整体思路,导出了供应链数字化结构:三端(供应端、生产端、消费端),四层(基础层、运营层、监控层、战略层)。

今天,我们一起聊一聊供应链三端中,供应端是如何进行数字化转型的。

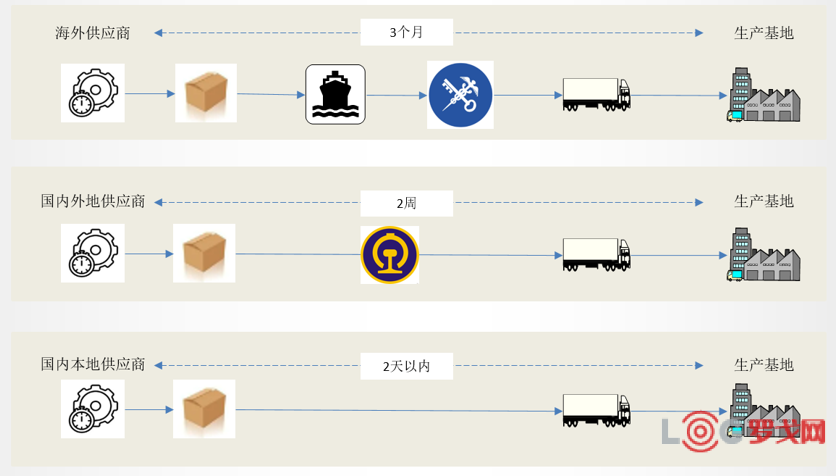

在离散型制造行业,供应端指的是向企业供应零部件、辅料的上游配套企业。如图所示,以汽车行业为例,通常按照他们距离主机厂的距离和所处地域进行划分:

①海外供应商,和主机厂的协同冻结期通常在3个月以上,也就是说主机厂需要提前3个月滚动将零部件需求发送/承诺给供应商,供应商在接到零部件需求后进行生产、包装、运输、清关、交付;

②国内外地供应商,一般指的是供应商处于国内但在主机厂所在城市外,和主机厂的协同冻结期通常在2周左右,主机厂需要提前2周滚动将零部件需求发送/承诺给供应商,供应商在接到需求后进行生产、包装、运输、交付;

③国内本地供应商(10KM外),指的是供应商处于国内且在主机厂所在城市,和主机厂的协同冻结期通常在2天以内,主机厂可以提前2天滚动将零部件需求发送/承诺给供应商,供应商在接收到需求后进行生产、包装、运输、交付;

④国内本地供应商(10KM内),这里特指准时化供应商,和主机厂的协同冻结期通常在4-6小时,主机厂需要将装配工位前4-6小时的零部件需求发送/承诺给供应商,供应商在接到需求后进行排序、包装、运输、交付。

以汽车行业来说,如果把主机厂看成链主,它的供应端至少是1000+家以上的数量级,这一端的生态建设非常有必要采用数字化的手段来改善。

供应链日常智库团队在提供咨询时发现,目前不少链主企业往往忽视了这一个环节,总认为可以各管各的,管好自己的一亩三分地,缺少对供应链的通盘考虑,没有起到一个链主承上启下的作用,供应链的成本长期居高不下,供应链的协同能力长期处于低位水平,应对市场变化能力差。

供应端的数字化转型痛点在于:该环节的发散程度和自由度很高,有来自世界各地的供应、海陆空各种手段、不同企业的各种数字化系统,所以在数据采集和数据入湖方面有很大挑战!

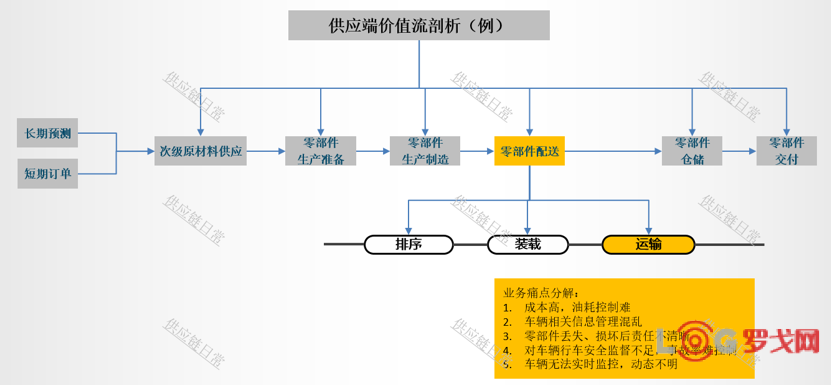

3.1 BA(业务架构)

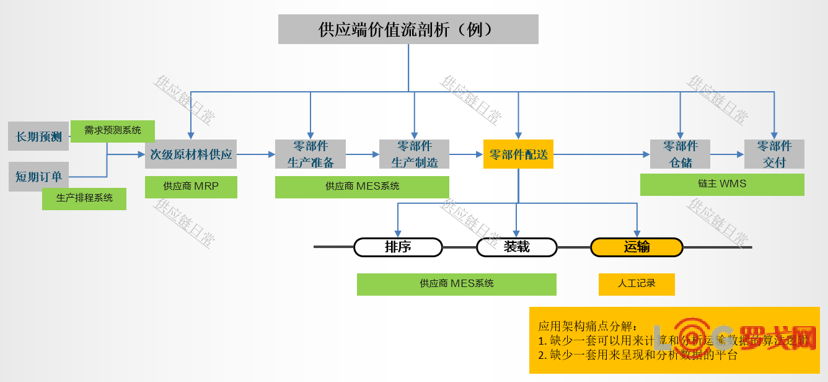

供应端的业务架构如下图所示,从供应商接到链主企业的长期预测开始,就启动了次级原材料的供应,当然短期订单的锁定使得本地次级原材料也进入了采购周期。然后是零部件生产前的一系列生产准备工作,进入生产环节后,产出的成品开始有节奏的进行配送,或者就地存储,或者存储在链主企业的附件仓库,随着生产的需求交付链主企业。

结合供应端的客户访谈和痛点分析,在业务架构梳理的基础上,我们在咨询的过程中,对客户访谈中提到的痛点进行聚焦和分级,聚焦在了零部件配送环节,分解的痛点主要有5项:

1. 运输成本高,油耗控制难

2. 车辆相关信息管理混乱

3. 零部件丢失、损坏后责任不清晰

4. 对车辆行车安全监督不足,事故率难控制

5. 车辆无法实时监控,动态不明

带着对零部件配送环节的以上5点问题,随后进行了数据、应用以及技术架构的分析

3.2 AA(应用架构)

供应端的应用架构如下图所示,“供应链日常智库”咨询团队在梳理过程中发现,供应商通过链主企业的需求预测系统获得长期预测,通过生产排程系统获得短期锁定计划,再通过供应商的MRP进行需求计算,利用自身MES系统进行生产准备和生产指示。

但在零部件配送环节,运输板块缺少系统管理,只有人工记录。

应用架构上的缺失,造成了业务架构中体现的部分痛点,也印证了客户访谈阶段提出痛点的部分原因,而这个环节的痛点主要有两点:

1. 缺少一套可以用来计算和分析运输数据的算法逻辑

2. 缺少一套用来呈现和分析数据的平台

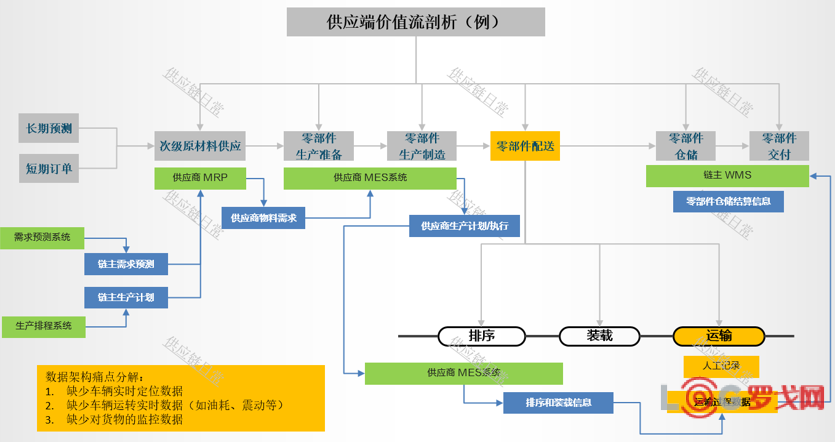

3.3 DA(数据架构)

供应端的数据架构如下图所示,由链主企业的需求预测系统和生产排程系统产生了预测数据和生产计划,传递给供应商的MRP进行转化和需求计算,物料需求作为制约条件输入给供应商的MES系统进行生产排程和执行管控,将生产信息传递给排序和装载模块,由它们进行零部件成品的排序和装载,再将排序和装载信息给到链主企业的MES系统进行收货、入库以及结算。

由于运输环节的信息都是人工记录,我们的数据库中不存在相关数据,所以对于客户(尤其是管理者)来说,这一环节就是管理盲区,在数据架构板块,痛点分解有三:

1. 缺少车辆实时定位数据

2. 缺少车辆运转实时数据(如油耗、震动等)

3. 缺少对货物的监控数据

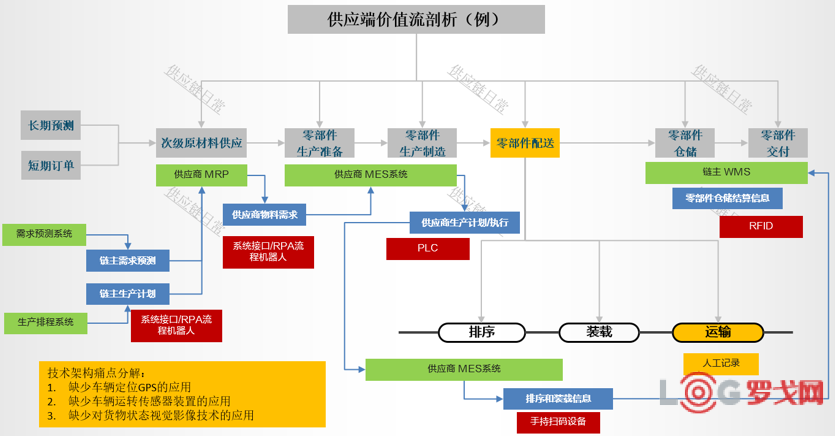

3.3 TA(技术架构)

供应端的技术架构如下图所示,链主企业的需求预测和生产排程信息,可以通过系统接口或者RPA流程机器人进行数据传递,包括供应商的零部件技术信息,供应商的生产过程数据由底层PLC提供,而零部件的排序和装载环节采用人工手持扫描的方式,仓储和交付环节采用RFID技术解决。

在运输环节的技术架构痛点分解有三:

1. 缺少车辆定位GPS的应用

2. 缺少车辆运转传感器装置的应用

3. 缺少对货物状态视觉影像技术的应用

基于第二步(对于客户的访谈),得知供应端数字化转型的痛点大体是:供应端的数据发散程度和流程自由度很高,所以在数据采集和数据入湖方面有很大挑战。

基于第三步(在业务架构、应用架构、数据架构、技术架构)的梳理和痛点分解,聚焦到具体的问题:

1. 由于没有部署车辆定位装置,无法获取车辆实时位置,所以货物的运输进程处于管理盲区

2. 由于没有部署车辆运行状态传感装置,无法获取车辆运行状态,所以车辆的能耗、折损、风险无法很好的管理和预测

3. 由于没有采用对货物的监控装置,无法追溯货物在运输过程中任一点的状态,所以不能追溯货物在运输过程中造成的质量责任,从而不能很好的促进运输质量保障

4. 由于没有一套完整的运输管理业务算法逻辑以及呈现平台,所以不能对运输过程的数据进行有的放矢的分析和透视,从而不能高效给予管理者提供决策依据和改善建议,运输管理水平长期处于令人诟病的状态

-小结-

供应链日常咨询团队在采用成套、成体系的诊断方法之后,得出了供应端的痛点分析报告(以上是浓缩的简述),根据痛点分析报告设计了变革项目:《数字化运输方案提升项目》,该方案的细节就不在此描述了,咨询团队和链主企业一道,利用1年时间,率先实现了本地运输过程的:1. 全过程实时轨迹可查;2. 车辆运输状态实时可监控可报警,事后可分析;3. 货物运输全过程可追溯,精确到每个独立包装;4.搭建了一个可在PC端和移动端运行的管理平台,随时满足管理者对供应端运输过程的透明管控。

据不完全统计,截止目前,本地运输准点率提升从85%提升至95%,卡车在途损坏概率下降50%,货物运输自损从20次/年下降至2次以内,不仅给生产端足够的保障,也提升了供应端的成本,做到了双赢。

全球空运货代哪家最强?最新25强出炉,6家中国企业上榜

2217 阅读

顺丰控股:6月营收262.54亿元,同比增长13.43%,连续5个月超行业增速,稳步上升趋势明显

1882 阅读

跨省最快7小时达,货拉拉的新服务竟还打下30%价格!

1592 阅读王卫连续两年出席!为什么是顺丰?背后有何深意?

1464 阅读巨头供应链转型之路|宝洁的 “供应链3.0”

1361 阅读效率领跑行业,70%企业复购!揭秘被巨头复购16次的大小车方案

1276 阅读物流仓储运输绩效指标(KPI)有哪些?你都用对了吗?

1166 阅读海南打造国际航运枢纽 推动航运业智慧赋能与绿色转型

1029 阅读京东物流New Balance华南中心仓正式开仓

1009 阅读火车模式拣货

1060 阅读